تاریخچه تولید موتور بر اساس مطالعات کارشناسان باربری اهواز، باربری بندرعباس و همچنین کارشناسان باربری شیراز

صنعت تولید موتور یک قرن قدمت دارد.

اولین موتور احتراق داخلی چهار زمانه موفق در سال 1876 توسط نیکلاس اوتو ساخته شد.

اختراع او، اولین جایگزین عملی برای موتور بخار به عنوان منبع تغذیه است.

تجارت بینالمللی وسایل نقلیه تمام شده از دهه 1970 افزایش یافته است و تجارت تجهیزات اصلی و تعویض قطعات خودرو از تأسیسات در کشورهای در حال توسعه از اهمیت بیشتری برخوردار است.

ساخت کامیون های سنگین، اتوبوس و تجهیزات کشاورزی و ساختمانی از فعالیتهای متمایز تولید اتومبیل است، اگرچه برخی از تولیدکنندگان خودرو برای هر دو بازار تولید میکنند و تجهیزات کشاورزی و ساختمانی نیز توسط همین شرکتها ساخته میشود.

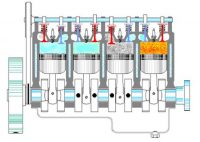

احتراق فرآیند شیمیایی آزادسازی انرژی از مخلوط سوخت و هوا است.

گازهای احتراق در حال انبساط، پیستون را فشار میدهند و این باعث میشود تا میللنگ بچرخد.

سپس، از طریق یک سیستم چرخدنده در پیشرانه، حرکت چرخهای یک وسیله نقلیه انجام میشود.

موتور چهار چرخ 1876

متخصصان باربری یزد و باربری اصفهان با نظر متخصصان باربری کرمان، در مورد موتورهای احتراق داخلی توضیح میدهند

در طول قرن بیستم، دو موتور احتراق داخلی متداول، موتورهای دیزلی و بنزینی بودند.

امروزه، در قرن بیست و یکم، موتورهای الکتریکی با تکنولوژی جدیدی که هر روز معرفی میشود، شروع به کار میکنند.

محصولات موتور

موتورها دارای اشکال و اندازههای مختلفی هستند و برای اهداف مختلف ساخته میشوند.

- اتومبیل و کامیون سبک

- کامیون های متوسط و سنگین

- اتوبوس

- تجهیزات کشاورزی و ساختمانی

- کامیون های صنعتی

- موتور سیکلت

موتورهای بنزینی

در این موتور احتراق داخلی، سوخت با هوا مخلوط میشود و سپس هنگام مصرف به سیلندر القا میشود.

با هوای سوخت داخل موتور، جرقهای روشن میشود و باعث احتراق میشود.

از گازهای گرم تولید شده برای حرکت پیستونها استفاده میشود.

این نوع موتورها، موتور اصلی مورد استفاده در خودروها هستند.

از دیگر کاربردهای این موتور میتوان به هواپیما، موتورسیکلت، قایق موتوری و موتورهای کوچک اشاره کرد.

موتورهای دیزلی

در این موتور احتراق داخلی، فقط هوا به موتور القا میشود و سپس فشرده میشود.

سپس موتور دیزلی سوخت را به هوای فشرده گرم پاشیده و باعث شعلهور شدن آن میشود.

موتورهای دیزلی سنگین در درجه اول برای کامیون های باری تولید میشوند، با این وجود ممکن است در کامیون های سبک و متوسط نیز یافت شوند.

آنها برای اهداف مختلفی استفاده میشوند: حمل و نقل سنگین، کامیون های متوسط و برای موتورهای ماشینآلات صنعتی.

در سال 2017، تقریباً 900000 موتور دیزلی در ایالاتمتحده تولید شده است.

اثر اقتصادی

صنعت جهانی تولید و قطعات خودرو با تولید وسایل نقلیه موتوری مرتبط است، زیرا موتورها جز اساسی خودرو هستند.

ساخت قطعات خودرو شامل ساخت محصولات زیر است: میل بادامک، میللنگ، موتور، انژکتور سوخت، پیستون، شیرآلات و پمپها.

هوندا بزرگترین تولید کننده موتور جهان است که سالانه بیش از 23 میلیون دستگاه تولید میکند.

بسیاری از شرکتهای خودروسازی در کارخانههای خودروسازی خود موتور تولید میکنند.

ریختهگری بلوک موتور

شرکتها بسیاری از قطعات را تولید میکنند، بلاک موتور جز هسته اصلی را تشکیل میدهد.

این ساختار اصلی است که صدها قطعه را در اختیار شما قرار میدهد و به موتور اجازه میدهد تا به درستی کار کند.

بلوک موتور

ساخت بلوک موتور اساساً با ریختهگری شن و ماسه انجام میشود.

دلیل این امر این است که موتور باید بتواند فشار شدید ایجاد شده هنگام احتراق را تحمل کند.

ریختهگری قالبگیری شن و ماسه سبز فرایندی است که بیشترین کاربرد را دارد.

این بدان معنی است که باید در برابر درجه حرارت بالا و ارتعاشات ثابت مقاومت کند.

کار ریختهگری شامل مراحل اساسی زیر است:

- ساختن الگوی کالای مورد نظر از چوب، فلز، پلاستیک یا مواد دیگر

- ساخت قالب با ریختن شن و ماسه و چسب دور الگو و فشردهسازی یا تنظیم آن

- حذف الگو، قرار دادن هر هسته و مونتاژ قالب

- ذوب و تصفیه فلز در کوره

- ریختن فلز مذاب در قالب

- خنک کردن ریختهگری فلز

- برداشتن قالب و هسته از ریختهگری فلز توسط فرآیند “پانچ کردن” (برای ریختهگریهای کوچک) و با لرزش صفحات یا انفجار آبی

- از بین بردن فلز اضافی (به عنوان مثال، فلز موجود در دودکش – مسیر ورود فلز مذاب به قالب) و شن و ماسه سوخته از ریختهگری پایانیافته (حمل و نقل) با انفجار با گلوله فولادی، خرد کردن دست و سنگ زنی.

ریختهگری آهن دو نوع اساسی دارد: ریختهگری آهن خاکستری و ریختهگری آهن شکلپذیر.

مراحل ساخت بلوک موتور

بلوک موتور، یک جز یک تکه، بزرگترین قطعه فلز در یک خودرو است.

جایی است که احتراق به انرژی مکانیکی تبدیل میشود.

مرحلهی 1

آلومینیوم ذوب شده است.

مرحله 2

یک قالب شن و ماسه از مخلوط شن و ماسه زیرکون، چسب و سخت کننده ایجاد میشود.

ترکیبی از مواد برای مقاومت در برابر دمای فلز مذاب گرد هم میآیند و فقط برای یک ریختهگری استفاده میشوند.

مرحله 3

دستگاهی مخلوطهای ذکر شده در بالا را به قالب اصلی ساخته شده از آهن تزریق میکند.

یک هسته پایه ایجاد شده است که اجازه میدهد هستههای دیگر هنگام حرکت از یک خط مونتاژ به هم متصل شوند.

مرحله 4

هسته پایه از یک خط مونتاژ پایین میرود و 17 هسته اضافی اضافه میشود.

مرحله 5

چدن مذاب، آلومینیوم یا آلیاژ منیزیم در قالبهای هسته ترکیبی ریخته میشود.

مرحله 6

بلوک موتور کاست شده شش ساعت را در کوره بازیابی شن و ماسه حرارتی میگذراند.

این چسب را خراب میکند و باعث میشود شنها از بین بروند.

عملیات حرارتی بلوک باعث بهبود خواص مکانیکی نیز میشود.

مرحله 7

اتمام جزئی لازم است و ماشینکاری خشن انجام میشود.

مرحله 8

بررسیهای کیفی انجام میشود.

مرحله 9

ماشینکاری نهایی انجام میشود.

مونتاژ

پس از تولید بلوک موتور، یک موتور در حال کار فقط در نیمهراه است.

یک موتور از مجموعهای از اجزای مکانیکی و الکترونیکی تشکیل شده است که همه آنها باید در یک کل کار جمع شوند.

یک ربات وظایفی مانند نصب پیستون در سوراخهای سیلندر و اتصال پیستون به میللنگ را به اتمام میرساند.

با این وجود، مونتاژ کننده موتور هنوز قسمت پشتی آن را میبندد، پیچها را محکم میکند، سیمها را مرتب میکند و موتور را به خط مونتاژ وسایل نقلیه موتوری منتقل میکند.